固废再生材料路面施工技术

使用固体废物再生物料修筑道路不需要天然石、沙,只使用凝固剂和大宗固废,可以很好地保护和改善环境。

(一)固废再生路面材料、结构及性能

由冶炼渣、气化渣、炉渣、煤矸石、脱硫石膏、尾矿渣、粉煤灰 、拘泥赤泥、生活污泥、化工污泥、磷石膏、建筑垃圾、生活垃圾焚烧渣、风化土、碱渣等工业固废、建设垃圾等和水泥、凝固剂按比例拌合而成的混合料,具有一定强度和耐久性,其抗冻性能、抗水渗透性能、抗硫酸盐侵蚀性能、抗碳化性能均高于混凝土的相关性能要求。

固废再生路面材料结构层分为道路面层、基层和底基层。结构层遇冬、雨期等特殊气候环境施工时,应结合工程实际情况,制定专项施工方案。

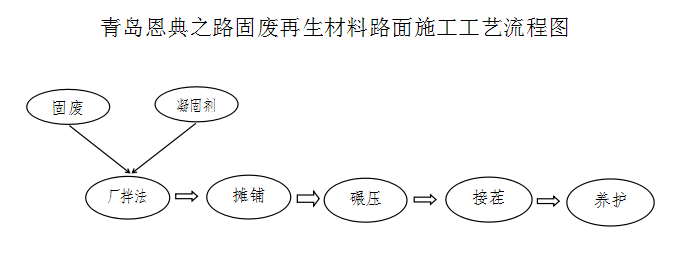

(二)凝固剂

用于加强固废再生路面材料化学反应和物理缠绕,使固废再生路面材料生成稳定的综合体结构,提高结构表层水稳定性和强度的添加剂。

(三)厂拌法

集中设置拌合基地,采用专用设备拌合制备再生混合料的施工方法。

(四)固废再生路面材料的组成设计步骤:

1、测定原材料的含水率及比重等指标

2、凝固剂的掺量应按 0.2 %选取。

3、应采用重型击实试验方法确定不同水泥掺量、混合料的***含水率和***干密度。

4、按规定的压实度计算不同水泥掺量试件的干密度。

5、制备固废再生路面材料试件,试件尺寸Φ150mm╳150mm,试件数量不少于 9 个。

6、试件养护和抗压强度测定应参照《公路工程无机结合料稳定材料试验规程》JTG E51 有关要求。

7、根据7d无侧限抗压强度试验结果,选定水泥掺量和凝固剂掺量,水泥*** 小掺量应不小于 3%;内插法计算***干密度和***含水率。

(五)固废再生路面材料施工工艺流程及工艺要求

1、固废再生路面材料的搅拌

固废再生路面材料生产采用恩典国际之路智能专利搅拌机和配套技术进行生产。

拌合应按固废再生路面材料配合比设计确定的材料规格及配比进行。

原材料中粒料占比不少于20%-30%,粒料大小5mm-8mm,基层和低基层可降低要求。

搅拌厂应向现场提供产品合格证及水泥用量、凝固剂掺量、固废掺合料掺量、混合料配合比、 R7 强度标准值。

2、固废再生路面材料的运输

采用自卸式运输车。

根据工程量的大小和运距的长短,配备足够数量的运输车。装料前应清理车厢,不得存在杂物,装料后应采取措施防止水分损失。

3、固废再生路面材料的摊铺

(1)混合料堆置时间不宜过长,从搅拌机出料到摊铺、碾压完毕不能超过4小时。当拌和厂离摊铺现场距离较远,混合料可适当增加搅拌时水的用量(一般控制5%以内),在运输中应加覆盖以防止水分蒸发,成品料运至路面施工现场后,摊铺机按提前设置的标高和标点尽快摊铺到位,摊铺机不能摊铺的边角等处需人工同时摊铺到位并找平至规定标高,进行摊铺。

(2)施工前应通过试验确定压实系数。压实系数宜为 1.10~1.33(与材料有关)。

(3)混合料每层压实厚度不宜大于 200mm,且不宜小于 100mm。

(4)混合料自搅拌至摊铺完成,不应超过4h。应按当班施工长度计算用料量。

4、固废再生路面材料的碾压

(1)路面压实厚度 在150mm-200mm时,采用可伸缩大型摊铺机进行摊铺,22吨-26吨的胶轮压路机、6--8吨的双钢轮进行碾压成型。

(2)路面压实厚度 在100mm-150mm时,应采用可伸缩大型摊铺机进行摊铺,低于22吨胶轮压路机、3-6吨的双钢轮进行碾压成型。

(3)在规定的时间内一次碾压成型。

(4)碾压过程中,混合料的表面应始终保持潮湿。路面直线段,由两侧路肩向路中心碾压;平曲线段,有内侧路肩向外侧路肩碾压。碾压时,后轮应重叠1/2的轮宽,并必须超过两段的接缝处。后轮压实路面全宽时,即为一遍,进行碾压直到要求的密实度为准,路面两侧应多压2遍,严禁压路机在作业段上掉头或急刹车以保证结构层表面不受破坏。压路机不能碾压到的边角处需用小型压路机,由工人碾压到位,一般比路面多压2~3遍,直到压实并达到规定标高为准。压实后表面应平整无轮迹或隆起,且断面正确,路拱符合要求。

(5)铺筑路基压实厚度超过20厘米时,应按每层20厘米分层铺筑,分层*** 小压实厚度为10厘米。当铺筑层不止一层时,先铺筑一层,如果当天铺筑下一层,则需要在6小时内完成,否则需要在2天后铺筑下一层。

5、混合料基层的接茬、养护

路面压实成型后用地膜覆盖2-7天,气温30℃以上时,成型后切割施工缝,低于30℃时,2-3天后切割施工缝,为保证质量,0℃以下不准施工。路面施工缝按路宽的3倍设置,缝宽10-15mm。在强度达到10Mpa左右用切缝机切割施工缝。前后施工缝衔接时,应将已硬化的路面用切割机将连接面切割整齐,后续施工及碾压时不能破坏已硬化路面。路两侧边坡应用人工手动小钢轮压路机与路面同时压实到位,按找图纸要求的标高和尺寸施工到位并路基边坡合理衔接。路面养护3-7天后方可投入使用。